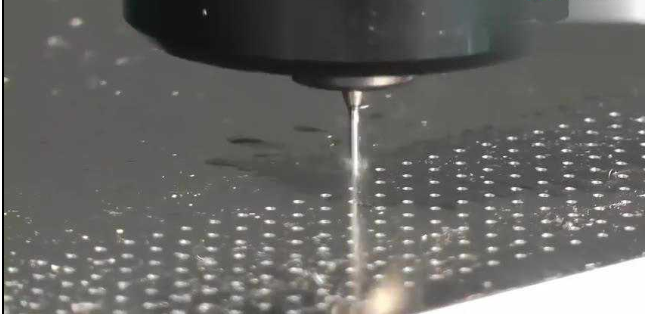

一般的に直径0.1mm~1.0mmの穴を小穴と呼びます。加工される部品の材質は超硬合金やステンレス鋼などの分子複合材料などの難削材が多く、さまざまな小穴加工技術・方法・装置が開発されています。

中でも小穴加工は工具やドリルを用いて加工する長い歴史を持つ伝統的な加工方法で、現在最も広く使われています。

上記のような極小穴の集中加工では、ドリルビットの移動速度や穴あけ速度が非常に速く、工作機械やドリルビットに高い要求が求められます。

労働者が良い仕事をしたいなら、まず道具を研ぐ必要があります。マシニングセンターで小さな穴を開けるときは、どんな良い機械を使っても、まずは良いドリルが必要ですよね。

なぜ人は小さな穴をこれほど早く、うまく開けることができるのでしょうか?

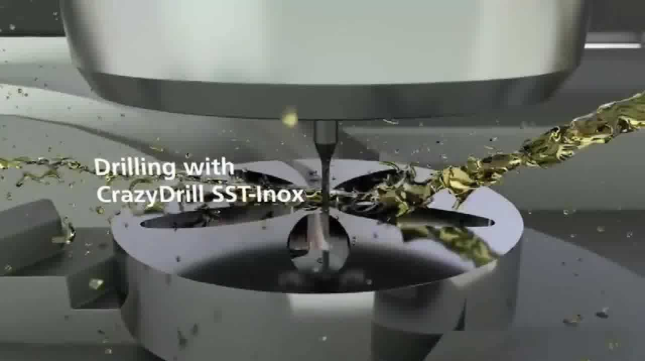

小穴加工では切りくず処理と切りくず排出性が重要なポイントの一つです。

切りくず処理:ドリルの切削は狭い穴で行われ、切りくずはドリルの溝から排出されなければならないため、切りくずの形状はドリルの切削性能に大きく影響します。微細な切りくずはエッジの溝を塞ぎ、穴あけ精度に影響を与え、ドリルビットの寿命を縮めます。長い切粉はドリルビットに巻きつき、作業の妨げになったり、ドリルビットが折れたり、切削液が穴に入るのを妨げたりします。

切りくず排出性:切りくず除去溝のスペースが足りないと、切りくずの排出がスムーズに行えず、穴あけ精度が低下します。したがって、切りくず排出のバリアフリー化と加工の安定性を確保するには、切りくず溝のスペースを拡大する必要があります。

小穴加工のもう一つの鍵となるのがコーティング技術です。

コーティングにより工具の耐摩耗性と耐熱性が向上し、工具の寿命が延びます。

現在、多くの工具メーカーは、冷却剤の流れを増やし、冷却圧力を下げるために、工具ホルダーに内部冷却オイル穴を設置しています。クーラント流量が多いと切りくずの排出が効率よくなり、安定した加工が可能になります。

もちろん、小さな穴を加工する以外にも、EDM、電子ビーム、レーザー、フェムト秒レーザー、化学エッチング、プラズマ切断など、多くの方法があります。

長年の経験から言えば、工場のトイレに行けば、その工場の製造レベルがすぐに分かるという。この方法は非常に信頼性があります。

各工場との取引の中で、製品の品質の信頼性や金型の精度などをご紹介していきます。技術的な側面から理解し評価する必要はありません。バスルームで!

いくつかの工場に行くと、トイレに行く感覚がとても心地よいです。環境は明るく清潔で、上品で整頓されており、トイレにはトイレットペーパーがあり、洗面台の前には鏡があり、手指消毒剤があり、蛇口からは温水と冷水が出ます。対照的に、一部の工場ではトイレに行くのは本当にゾッとし、言葉では言い表せないほどです。ご存知のように、トイレに来ると、別の暗い世界に入ります。

投稿日時: 2022 年 10 月 24 日